Resin merupakan salah satu material yang sangat umum digunakan yang memiliki sifat mudah mengeras dan memiliki bobot yang cukup ringan. Hal ini menjadikan resin banyak disukai setiap orang dan bisa dijadikan berbagai macam benda hingga kebutuhan dalam suatu industri. Casing terbuat dari material alami sehingga sangat aman bagi lingkungan dan juga tidak beracun jika ditelan.

Reaksi sebenarnya merupakan sebuah campuran dari berbagai macam senyawa kompleks seperti alkohol, asam retinoat berbagai macam senyawa lainnya. Resin juga merupakan hasil dari eksudasi tumbuhan secara alami atau buatan dengan singkat padat bening dan kusam dan dapat meleleh serta mudah terbakar jika terkena panas. Bahan ini juga memiliki aroma khusus dan khas.

Resin juga termasuk dalam satu bahan yang berasal dari alam dengan sumber utama pembuatan desain adalah berasal dari getah berbagai macam jenis pohon seperti pohon konifer atau pohon kunjung. Petani mendapatkan tekstur yang kuat maka anda bisa mencampurkan kata pohon tersebut dengan berbagai unsur kimiawi lainnya hingga menghasilkan bahan yang tidak mudah hancur. Karena resin terbuat dari campuran kimia dan juga getah maka resin tidak perlu dibentuk terlebih dahulu dengan menggunakan cetakan secara manual.

Manfaat Resin

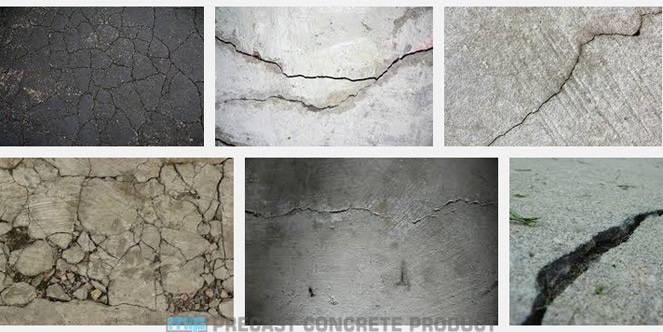

Saya memiliki sifat yang bisa mengeras dan kuat dan resin umumnya digunakan sebagai perekat yang sangat baik. Resin juga digunakan sebagai cairan yang bisa dijadikan sebagai bahan untuk menutupi keretakan pada beton. Namun Selain itu terdapat berbagai macam manfaat dan kegunaan dari resin yang bisa anda ketahui diantaranya:

Membuat Kerajinan Tangan

Resin dapat dimanfaatkan untuk membuat berbagai macam kerajinan tangan dengan menggunakan peralatan sederhana. Karena reaksi memiliki sifat yang cair sehingga menjadikan bahan ini sangat mudah untuk dibentuk dengan berbagai macam jenis kerajinan.

Pelapis Furniture

Resin dapat digunakan sebagai bahan pelapis yang sangat kuat untuk sehari-hari pertama untuk furniture. Hari ini juga dapat dimanfaatkan agar furniture gambar gores ataupun rusak sehingga pelapisan bahan ini sangat kuat. Mesin cair bisa dengan mudah diaplikasikan pada berbagai jenis permukaan dan dapat melekat secara sempurna Setelah dikeringkan beberapa lama.

Seni Resin

- Kerajinan Resin seperti Meja Resin

- Proyek DIY dengan Epoxy Kayu

- Untuk membuat bagian elektronik:

- Lapisan logam

- Isolator untuk bagian listrik

- Bahan plastik yang diperkuat serat

- Menggunakan pengikat di beberapa campuran semen dan mortar

- Perekat Epoxy serba bisa

- Membuat pelapis yang tidak licin

- Membuat busa kaku

- Untuk digunakan dalam pengeboran minyak untuk memperkuat permukaan berpasir yang lepas

- Pelapis industri

- Enkapsulasi dan pelapisan berbagai media

- Untuk plastik yang diperkuat serat

Namun, tidak berakhir di situ, Resin epoksi juga digunakan dalam sealant, pernis, casting dan senyawa mendempul, cat, dan segala macam aplikasi industri lainnya. Saat menyembuhkan, epoksi tidak menyusut. Resin ini juga tahan terhadap bahan kimia dan benar-benar tahan kelembaban. Tidak hanya itu, resin memiliki sifat isolasi listrik dan sangat tahan benturan. Itu juga dapat ditingkatkan dengan bala bantuan untuk lebih banyak kegunaan.

Apa perbedaan antara resin epoksi dan poliester? Perbedaan utama terlihat pada fase curing. Epoxy menggunakan pengeras khusus sedangkan poliester menggunakan katalis untuk reaksi. Resin epoksi tidak semuanya tahan air, meskipun mereka memiliki sifat ikatan yang sangat baik. Beberapa jenis epoksi paling baik disimpan di bawah permukaan air.

Material Resin

Untuk mendapatkan teknis, epoksi terdiri dari resin polimer. Resin polimer ini termoset, dengan setiap molekul mengandung minimal satu gugus epoksida. Untuk mencapai viskositas dan konsistensi yang tepat untuk penggunaan resin, sifat kimia dapat diubah. Epoxy terbagi dalam dua kategori utama: non-glisidil dan glisidil. Di bawah cabang-cabang ini, ada banyak sub-tipe epoksi.

Ada dua bentuk resin epoksi glisidil yang sangat umum. Ini adalah novolac, dan resin yang dibuat dengan Bisphenol A (BPA). Agar resin epoksi mengeras, bahan pengawet ditambahkan – ini biasanya berbasis amina. Rasio pengeras untuk resin jauh lebih tinggi dalam epoksi daripada jenis resin lainnya. Terkadang, polimer termoplastik juga ditambahkan ke resin epoksi untuk memperkuatnya lebih lanjut.